Studi Kasus Kecelakaan Hook Crane

2025-09-02

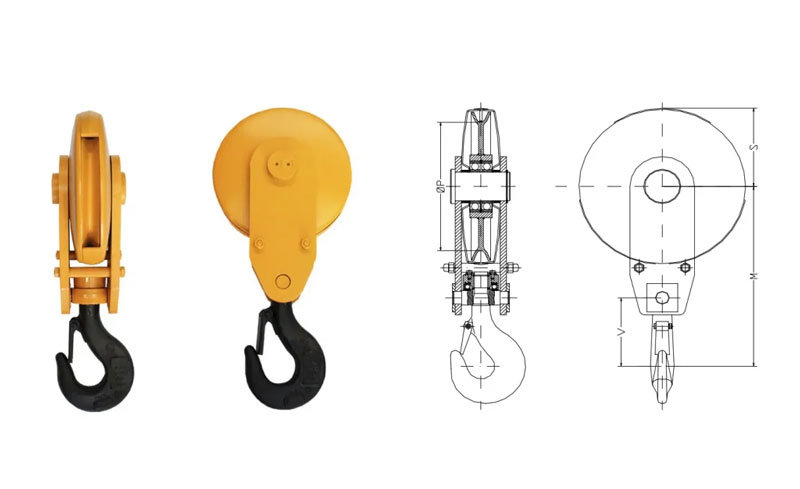

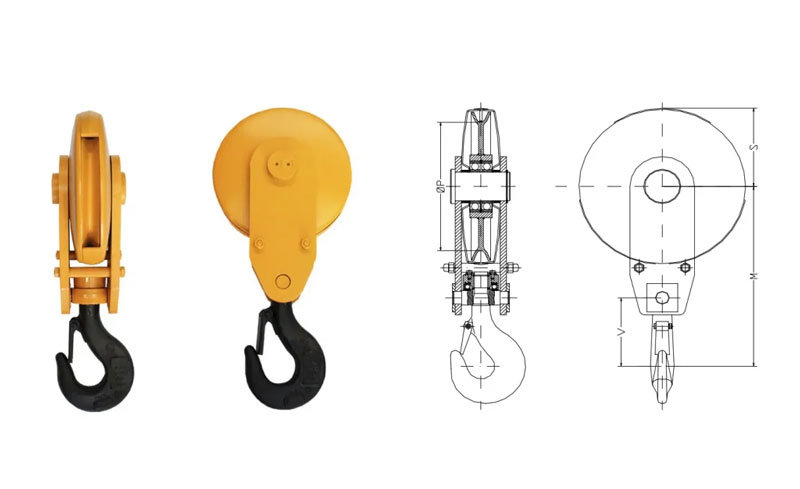

Pengoperasian crane adalah tulang punggung konstruksi, manufaktur, dan industri pelayaran. Belum, ketika protokol keselamatan gagal, akibatnya bisa menjadi bencana besar. Kait derek—peralatan yang tampaknya sederhana—sering kali menjadi pusat bencana ini. Memahami studi kasus kecelakaan kait derek bukan tentang menceritakan kisah-kisah horor; ini tentang belajar dari kegagalan masa lalu untuk menyelamatkan nyawa dan melindungi proyek.

Artikel ini menggali tiga studi kasus kecelakaan kait derek di dunia nyata, menganalisis apa yang salah dan, yang terpenting, bagaimana tragedi seperti itu dapat dicegah.

Mengapa Kecelakaan Kait Derek Terjadi?

Sebelum kita mengkaji studi kasus, sangat penting untuk memahami penyebab umum kegagalan kait derek:

- 1. Kegagalan Mekanis: Keausan, kelelahan, kelebihan beban, atau cacat produksi pada pengait itu sendiri.

- 2. Beban Jatuh: Seringkali disebabkan oleh kegagalan tali-temali, halangan yang tidak tepat, atau dua pemblokiran (ketika blok pengait menyentuh ujung boom).

- 3. Kesalahan Manusia: Pelatihan yang tidak memadai, komunikasi yang buruk, mengambil jalan pintas, atau kegagalan untuk mengikuti rencana pengangkatan.

- 4. Kelalaian Inspeksi: Kurangnya reguler, inspeksi menyeluruh yang dapat mengidentifikasi retakan, deformasi, atau perubahan pembukaan tenggorokan.

Studi Kasus Kecelakaan Kait Derek di Dunia Nyata

Studi Kasus 1: Pabrik Manufaktur Runtuh

Insiden itu: Di pabrik fabrikasi logam besar, sebuah derek jembatan di atas kepala ditugaskan untuk memindahkan gulungan baja besar yang beratnya beberapa ton. Selama lift, kait derek gagal total. Beban itu jatuh ke lantai pabrik, menyerang mesin-mesin penting dan menyebabkan keruntuhan sebagian struktural. Beberapa pekerja menderita luka-luka, dan pabrik menghadapi waktu henti selama berbulan-bulan.

Akar Penyebabnya:

Investigasi mengungkapkan kombinasi beberapa faktor:

- 1. Kelebihan muatan: Beban tersebut melebihi Batas Beban Kerja (Wll) dari kait.

- 2. Perambatan Retak Kelelahan: Inspeksi wajib pasca-kecelakaan menemukan adanya retakan lelah yang sudah ada sebelumnya di dekat sadel pengait—titik tegangan maksimum. Retakan ini semakin membesar seiring berjalannya waktu karena pembebanan berat yang berulang-ulang.

- 3. Inspeksi Gagal: Retakan itu terlewatkan selama inspeksi visual rutin. Belakangan diketahui bahwa inspeksi tidak dilakukan oleh profesional bersertifikat dan tidak didokumentasikan dengan baik.

Pelajarannya: Studi kasus kecelakaan kait derek ini menggarisbawahi pentingnya hidup atau mati:

- 1. Kepatuhan Ketat untuk Memuat Peringkat: Tidak pernah, melebihi WLL.

- 2. Inspeksi yang Kompeten: Inspeksi harus dilakukan oleh orang yang berkualifikasi dengan menggunakan metode yang dapat mendeteksi cacat di bawah permukaan (MISALNYA., pengujian partikel magnetik atau penetran pewarna). Pemeriksaan visual sederhana tidak selalu cukup.

- 3. Dokumentasi: Menyimpan catatan rinci dari semua inspeksi dan pemeliharaan sangat penting untuk melacak kesehatan peralatan.

Studi Kasus 2: Bencana Konstruksi Bertingkat Tinggi

Insiden itu: Pada proyek konstruksi bertingkat tinggi di pusat kota, sebuah derek bergerak sedang mengangkat seikat besi baja ke lantai atas. Saat beban diayunkan ke posisinya, tali-temalinya terlepas dari pengaitnya. Seluruh bungkusan itu jatuh 20 cerita, menabrak beberapa tingkat perancah sebelum mendarat di kantor lokasi. Secara ajaib, tidak ada yang terbunuh, namun beberapa pekerja terluka parah akibat jatuhnya puing-puing.

Akar Penyebabnya:

Laporan resmi menunjukkan adanya kesalahan tali-temali yang kritis:

- 1. Kait Pengaman Tanpa Aman: Kait derek dilengkapi dengan kait pengaman, namun tidak berfungsi dan telah diikat dengan kawat untuk “menghemat waktu” selama pemasangan.

- 2. Teknik Tali-temali yang Tidak Tepat: Selempang tidak terpasang dengan benar di mangkuk pengait. Selama ayunan, gerakan dinamis menyebabkan gendongan terlepas dari pengait yang tidak terlindungi.

- 3. Kegagalan Budaya: Penyelidik menemukan budaya lokasi yang mengutamakan kecepatan daripada keselamatan, di mana melewati perangkat keselamatan seperti kait adalah hal yang dapat diterima, meskipun tidak terucapkan, praktik.

Pelajarannya: Kasus ini merupakan pengingat bahwa komponen yang paling sederhana seringkali merupakan komponen yang paling penting.

- 1. Jangan Pernah Melewati Perangkat Keamanan: Kait pengaman ada karena suatu alasan. Mereka harus berfungsi dan digunakan pada setiap lift.

- 2. Rigging yang tepat adalah yang terpenting: Pastikan muatan terpasang dengan benar dan terpasang pada pengait. Pelatihan dan verifikasi adalah kuncinya.

- 3. Mempromosikan Budaya yang Mengutamakan Keselamatan: Manajemen harus menegakkan protokol keselamatan tanpa kecuali dan memberdayakan setiap pekerja untuk menghentikan lift yang tidak aman.

Studi Kasus 3: Galangan Kapal Hampir Hilang

Insiden itu: Di galangan kapal yang sibuk, sebuah gantry crane sedang memindahkan sebagian besar lambung kapal prefabrikasi. Para pekerja mendengar suara “ping” yang keras, diikuti dengan pengaktifan alarm anti-dua blok derek. Operator segera menghentikan lift. Setelah diperiksa, mereka menemukan kaitnya telah mengalami deformasi yang signifikan dan retakan yang terlihat mulai terbentuk.

Akar Penyebabnya:

Nyaris celaka ini disebabkan oleh kejadian yang sebelumnya tidak terdeteksi:

- 1. Beban Kejut Sebelumnya: Belakangan diketahui bahwa pengait tersebut terlibat dalam insiden kecil beberapa minggu sebelumnya di mana muatan tersebut terjatuh dalam jarak dekat, menciptakan beban kejut yang sangat besar.

- 2. Protokol Pasca-Insiden Tidak Memadai: Setelah kejadian beban kejut, pengait hanya diberikan inspeksi visual sepintas alih-alih dikeluarkan dari layanan untuk pemeriksaan detail, pemeriksaan non-destruktif seperti yang disyaratkan oleh standar OSHA dan ASME.

- 3. Kerusakan Laten: Beban kejut menyebabkan retakan tegangan internal yang tidak dapat dideteksi secara visual. Penggunaan yang terus-menerus menyebabkan deformasi yang terlihat.

Pelajarannya: Studi kasus kait derek ini menyoroti bahaya kerusakan tersembunyi.

- 1. Perlakukan Beban Kejut dengan Serius: Kait apa pun yang mengalami beban kejut (MISALNYA., beban terjatuh, berhenti tiba-tiba) harus segera dikeluarkan dari layanan dan diperiksa oleh teknisi yang berkualifikasi.

- 2. Memahami Sejarah Peralatan: Catatan pemeliharaan harus mencatat semua insiden, tidak peduli seberapa kecil kelihatannya.

- 3. Dengarkan Peralatan Anda: Kewaspadaan operator dan fungsi alarm keselamatan derek (anti-dua blok) secara langsung mencegah kecelakaan fatal.

Cara Mencegah Kecelakaan Kait Derek: Poin Penting

Studi kasus kecelakaan kait derek ini semuanya menunjuk pada tema yang sama: pencegahan dapat dilakukan melalui ketekunan, pelatihan, dan komitmen teguh terhadap keselamatan.

- 1. Menerapkan Program Inspeksi yang Kuat: Ikuti standar ASME B30.10 dan OSHA. Ini termasuk:

- Inspeksi Awal: Sebelum digunakan pertama kali.

- Inspeksi yang sering terjadi: Pemeriksaan visual harian hingga bulanan oleh operator atau kru.

- Inspeksi Berkala: Inspeksi rinci formal oleh orang yang berkualifikasi, biasanya triwulanan hingga tahunan.

- 2. Berinvestasi dalam Pelatihan Komprehensif: Pastikan semua personel—operator, Riggers, petugas pemberi sinyal—telah tersertifikasi dan menerima pelatihan berkelanjutan. Mereka harus memahami dinamika beban, prinsip tali-temali, dan pentingnya perangkat keselamatan.

- 3. Jangan Pernah Membebani atau Menyalahgunakan Peralatan: Bagan beban adalah hukum. Gunakan derek yang tepat dan pengait yang tepat untuk pekerjaan itu.

- 4. Menumbuhkan Budaya Keselamatan: Memberdayakan setiap pekerja untuk bersuara tentang kondisi yang tidak aman tanpa rasa takut akan pembalasan. Keamanan harus selalu didahulukan sebelum tenggat waktu.

- 5. Simpan Catatan yang Teliti: Simpan catatan semua inspeksi, pemeliharaan, perbaikan, dan laporan kejadian. Sejarah ini sangat berharga untuk mengidentifikasi tren dan mencegah kegagalan di masa depan.

Belajar dari studi kasus kecelakaan kait derek adalah praktik yang serius namun penting bagi siapa pun di industri yang bergantung pada pengoperasian derek. Pembelajaran dari kegagalan di dunia nyata ini adalah cetak biru untuk menciptakan tempat kerja yang lebih aman. Dengan mengutamakan pemeriksaan yang ketat, pelatihan berkelanjutan, dan budaya keselamatan yang ketat, kita dapat memastikan bahwa pengait derek tetap menjadi alat kemajuan, bukan katalisator bencana.

Penafian: Artikel ini hanya untuk tujuan informasi dan tidak boleh ditafsirkan sebagai nasihat hukum atau keselamatan profesional. Selalu berkonsultasi dengan teknisi dan profesional keselamatan yang berkualifikasi dan patuhi semua peraturan keselamatan OSHA dan ASME setempat.

Komentar terbaru